Mới đây , một báo cáo của Hàn Quốc đã nêu ra rằng trong 24 ngành công nghiệp quan trọng , trung bình Hàn Quốc chỉ còn dẫn trước Trung Quốc về mặt công nghệ trong .... 0.9 năm phát triển , trong đó 22 ngành công nghiệp của đất nước kim chi gần như tương đương với Trung Quốc , chỉ có 2 ngành là bán dẫn và sản xuất màn hình là còn dẫn trước nhưng sẽ sớm thôi Trung Quốc sẽ vượt qua Hàn Quốc trong khoảng thời gian được tính bằng tháng . ( số liệu lấy từ tháng 3/2017)

Hay một ví dụ khác , Trung Quốc đang sản xuất máy bay chở khách của riêng họ mang tên C919 để cạnh tranh với 2 hãng hàng không Boeing và Airbus trong 10 năm tới . Cần phải nói thêm là với trường hợp của máy bay Airbus , cả Châu Âu hợp lại để chế tạo nên 1 chiếc máy bay . Trong đó có những quốc gia rất mạnh về cơ khi nổi tiếng như Đức . Thế mới thấy tham vọng tột bậc của Trung Quốc là như thế nào với dự án C919 của họ .

|

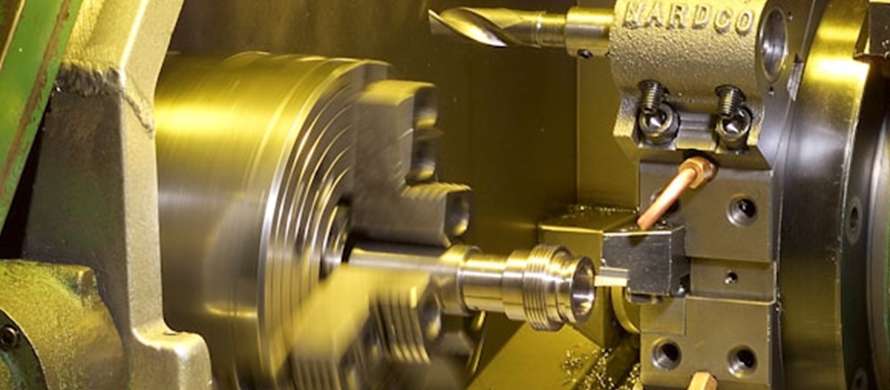

| Ngành sản xuất của Trung Quốc đang dẫn đầu thế giới . |

Tất cả bắt đầu từ Đăng Tiểu Bình . Ở Trung Quốc người lập quốc là Mao Trạch Đông nhưng người đã đưa Trung Quốc trở thành một cường quốc như hiện nay chính là Đặng Tiểu Bình , một quái kiệt thật sự với một tầm nhìn vượt thời đại , nói về tầm cỡ ông ta không hề thua kém Lý Quang Diệu của Singapore . năm 1978 , Lý Quang Diệu đã đưa ra một lời khuyên cho ông Đặng đừng nên tiếp tục cổ vũ cho làn sóng vô sản đang lan khắp ĐNÁ nữa , điều đó không có lợi ích rõ ràng nào cho Trung Quốc mà chỉ làm sự căng thẳng giữ các nước phương tây đối với TQ ngày càng sâu nặng thêm , hãy tập trung vào nội bộ của TQ . Đặng Tiểu Bình đã nghe theo lời của Lý Quang Diệu và thậm chí ông ta còn làm nhiều hơn thế nữa .

|

| Thẩm Quyến được xây dựng từ một làng chài với nhiệm vụ ban đầu là sao chép công nghệ từ Hong Kong |

Quay về nước , Đặng Tiểu Bình đã đi thị sát miền Nam Trung Quốc , ông đứng giữa một làng chài hoang sơ tiếp giáp với Hong Kong mang tên là Thẩm Quyến và nói với các quan chức Thẩm Quyến rằng : Hãy học hỏi Singapore và làm tốt hơn cả họ . Vị trí địa lý và sự hấp dẫn thương mại đã giúp Thẩm Quyến học được cách mà ngành sản xuất của Hong Kong hoạt động , những công nghệ sản xuất mà Hong Kong đang nắm giữ nhất là ngành sản xuất nhựa , hiện tại Thẩm Quyến được xem là công xưởng sản xuất của cả thế giới .

40 năm phát triển thần kỳ của Trung Quốc kể từ ngày họ cải cách nền kinh tế . Bí quyết của họ là tập trung toàn lực vào lĩnh vực sản xuất và phát triển đất nước bằng xuất khẩu , y hệt như con đường phát triển của Nhật Bản ở thập niên 70 . Vấn đề còn lại là quy mô của TQ quá lớn so với Nhật Bản nên họ cần phải khoảng thời gian dài hơn rất nhiều để phát triển ở trình độ tương đương . Thế nhưng họ lại may mắn , rất may mắn khi hưởng lợi từ 2 yếu tố then chốt của thời cuộc : Khủng hoảng kinh tế thế giới và Toàn cầu hóa .

Toàn cầu hóa đã giúp Mỹ và Trung Quốc xích lại gần nhau hơn như 2 mặt của một đồng xu . Trung Quốc hiểu rõ nước Mỹ luôn chạy theo lợi ích nên đã sử dụng nguồn nhân lực giá rẻ mạc ở quốc gia họ cùng với hàng loạt ưu đãi cho doanh nghiệp nước ngoài để thu hút đầu tư từ đất nước cờ hoa . Cái Trung Quốc lấy lại là công nghệ tiên tiến từ Mỹ .

Năm 2000 Trung Quốc tham gia WTO , Mỹ biết Trung Quốc chắc chắn sẽ sao chép công nghệ như cách mà họ đã làm với Hong Kong nên trước năm 2006 Mỹ đầu tư vào Trung Quốc một cách dè dặt và cẩn trọng , giai đoạn tổng thống Bush cầm quyền Trung Quốc vẫn chưa được xem là công xưởng của thế giới . Nhưng một biến cố đã xảy ra và thay đổi tất cả đó chính là cuộc khủng hoảng kinh tế nổ ra tại Mỹ vào năm 2008 . Chính cuộc khủng hoảng này đã đẩy tốc độ phát triển về công nghệ của Trung Quốc chạy nhanh thêm vài thập kỷ .

Khủng hoảng kinh tế mà ngòi nổ là cuộc khủng hoảng bong bóng nhà đất đã làm Mỹ thấm đòn , hàng loạt các ngân hàng của Mỹ đổ quỵ trong năm 2008 thậm chí đó là những ngân hàng đã tồn tại hàng trăm năm , ngành sản xuất của Mỹ lâm vào cảnh thiếu tiền để phát triển , họ đứng trước nguy cơ bế tắc về nguồn vốn và điều này có thể dẫn đến sự phá sản hàng loạt của nền công nghiệp Mỹ nếu họ không kịp thời tìm ra một lối thoát . Thế là trong cơn nguy kịch đó , họ nhìn thấy Trung Quốc như một cứu cánh tạm thời cho họ . Đầu tư tại Trung Quốc nghĩa là họ giảm được hàng loạt các chi phí đắt đỏ tại Mỹ , hưởng lợi từ chính sách thu hút đầu tư thông thoáng của Trung Quốc , có thể dễ dàng vay vốn từ ngân hàng Trung Quốc hơn và cũng là cơ hội tuyệt vời để mở rộng thị trường tại đất nước tỷ dân . Tất cả những điều này đã che mờ đi một mối nguy hại : Trung Quốc chắc chắn sẽ sao chép những tiến bộ khoa học công nghệ từ Mỹ .

Một làn sòng ồ ạt đầu tư vào Trung Quốc mở đầu với các ông lớn của Mỹ , Trung Quốc hưởng lợi tuyệt đối từ động thái này , cả Châu Âu theo gót Mỹ dời nhà máy của mình qua Trung Quốc để hưởng hàng loạt ưu đãi và lợi thế . Đã thế trong thời kỳ nắm quyền của Obama , ông ta phải cố gắng dìu dắt nước Mỹ thoát ra khỏi khủng hoảng kinh tế nên đã thúc đẩy mạnh toàn cầu hóa thế giới , công khai ủng hộ việc các công ty công nghệ lớn nhất quốc gia mang chuông đi đánh xứ người , đương nhiên điều này sẽ giúp các công ty Mỹ thoát khỏi khủng hoảng nhưng nó cũng giúp Trung Quốc phát triển vũ bão trong 8 năm ông ta cầm quyền , làm chênh lệch thương mại giữa Mỹ và Trung hằng năm lên đến hàng trăm USD , điều này vô hình chung làm Trung Quốc như hổ mọc thêm cánh , Trung Quốc chính thức trở thành công xưởng thế giới và lạ kỳ thay chính người Mỹ là những người tiêu dùng hàng hóa của Trung Quốc nhiều nhất , bởi vì chính quyền Obama đã tung ra các gói kích cầu cả tỷ đô để đẩy mạnh lượng cầu tại Mỹ qua đó đưa nước Mỹ sớm thoát khỏi vòng khủng hoảng .

Thêm vào đó , từ thời Nixon là tổng thống , Bảng vị vàng đã bị xóa bỏ . điều này có nghĩa rằng tổng giá trị tiền mặt của một quốc gia không còn được đo bằng lượng vàng mà quốc gia đó nắm giữ . Lợi dung điều này , Trung Quốc đã thao túng lượng tiền mặt của đồng Nhân Dân Tệ để nó luôn thấp hơn đồng đô la Mỹ cho dù quy mô của nền kinh tế Trung Quốc có phình to ra như thế nào đi nữa . Đồng nhân dân tệ luôn thấp hơn đồng đô la Mỹ , nghĩa là 1 đồng đô la Mỹ có thể mua nhiều hàng hoá từ Trung Quốc hơn là hàng hoá sản xuất từ Mỹ , điều này rõ ràng là một chiêu bài hỗ trợ xuất khẩu của chính quyền Trung Quốc đối với các doanh nghiệp của họ .

Năm 2014 , 14 năm sau ngày đầu tiên TQ tham gia WTO , GDP danh nghĩa của họ đã lần đầu vượt qua Mỹ nhưng sau đó đã mau chóng lùi xuống hạng 2 , một hồi chuông cảnh tỉnh nước Mỹ với chính sách toàn cầu hóa cực đoan của mình . Nhưng quan trọng hơn , dù có thích hay không thì cả thế giới cũng đang chứng kiến Trung Quốc đang viết nên một câu chuyện thần kỳ của riêng họ , một câu chuyện thần kỳ không kém câu chuyện thần kỳ kinh tế của Nhật Bản và Nước Đức đã viết nên ở thế kỷ trước .

40 năm phát triển thần kỳ của Trung Quốc kể từ ngày họ cải cách nền kinh tế . Bí quyết của họ là tập trung toàn lực vào lĩnh vực sản xuất và phát triển đất nước bằng xuất khẩu , y hệt như con đường phát triển của Nhật Bản ở thập niên 70 . Vấn đề còn lại là quy mô của TQ quá lớn so với Nhật Bản nên họ cần phải khoảng thời gian dài hơn rất nhiều để phát triển ở trình độ tương đương . Thế nhưng họ lại may mắn , rất may mắn khi hưởng lợi từ 2 yếu tố then chốt của thời cuộc : Khủng hoảng kinh tế thế giới và Toàn cầu hóa .

Toàn cầu hóa đã giúp Mỹ và Trung Quốc xích lại gần nhau hơn như 2 mặt của một đồng xu . Trung Quốc hiểu rõ nước Mỹ luôn chạy theo lợi ích nên đã sử dụng nguồn nhân lực giá rẻ mạc ở quốc gia họ cùng với hàng loạt ưu đãi cho doanh nghiệp nước ngoài để thu hút đầu tư từ đất nước cờ hoa . Cái Trung Quốc lấy lại là công nghệ tiên tiến từ Mỹ .

Năm 2000 Trung Quốc tham gia WTO , Mỹ biết Trung Quốc chắc chắn sẽ sao chép công nghệ như cách mà họ đã làm với Hong Kong nên trước năm 2006 Mỹ đầu tư vào Trung Quốc một cách dè dặt và cẩn trọng , giai đoạn tổng thống Bush cầm quyền Trung Quốc vẫn chưa được xem là công xưởng của thế giới . Nhưng một biến cố đã xảy ra và thay đổi tất cả đó chính là cuộc khủng hoảng kinh tế nổ ra tại Mỹ vào năm 2008 . Chính cuộc khủng hoảng này đã đẩy tốc độ phát triển về công nghệ của Trung Quốc chạy nhanh thêm vài thập kỷ .

|

| " Công Xưởng Thế Giới " đã giúp Trung Quốc phát triển thần kỳ |

Khủng hoảng kinh tế mà ngòi nổ là cuộc khủng hoảng bong bóng nhà đất đã làm Mỹ thấm đòn , hàng loạt các ngân hàng của Mỹ đổ quỵ trong năm 2008 thậm chí đó là những ngân hàng đã tồn tại hàng trăm năm , ngành sản xuất của Mỹ lâm vào cảnh thiếu tiền để phát triển , họ đứng trước nguy cơ bế tắc về nguồn vốn và điều này có thể dẫn đến sự phá sản hàng loạt của nền công nghiệp Mỹ nếu họ không kịp thời tìm ra một lối thoát . Thế là trong cơn nguy kịch đó , họ nhìn thấy Trung Quốc như một cứu cánh tạm thời cho họ . Đầu tư tại Trung Quốc nghĩa là họ giảm được hàng loạt các chi phí đắt đỏ tại Mỹ , hưởng lợi từ chính sách thu hút đầu tư thông thoáng của Trung Quốc , có thể dễ dàng vay vốn từ ngân hàng Trung Quốc hơn và cũng là cơ hội tuyệt vời để mở rộng thị trường tại đất nước tỷ dân . Tất cả những điều này đã che mờ đi một mối nguy hại : Trung Quốc chắc chắn sẽ sao chép những tiến bộ khoa học công nghệ từ Mỹ .

Một làn sòng ồ ạt đầu tư vào Trung Quốc mở đầu với các ông lớn của Mỹ , Trung Quốc hưởng lợi tuyệt đối từ động thái này , cả Châu Âu theo gót Mỹ dời nhà máy của mình qua Trung Quốc để hưởng hàng loạt ưu đãi và lợi thế . Đã thế trong thời kỳ nắm quyền của Obama , ông ta phải cố gắng dìu dắt nước Mỹ thoát ra khỏi khủng hoảng kinh tế nên đã thúc đẩy mạnh toàn cầu hóa thế giới , công khai ủng hộ việc các công ty công nghệ lớn nhất quốc gia mang chuông đi đánh xứ người , đương nhiên điều này sẽ giúp các công ty Mỹ thoát khỏi khủng hoảng nhưng nó cũng giúp Trung Quốc phát triển vũ bão trong 8 năm ông ta cầm quyền , làm chênh lệch thương mại giữa Mỹ và Trung hằng năm lên đến hàng trăm USD , điều này vô hình chung làm Trung Quốc như hổ mọc thêm cánh , Trung Quốc chính thức trở thành công xưởng thế giới và lạ kỳ thay chính người Mỹ là những người tiêu dùng hàng hóa của Trung Quốc nhiều nhất , bởi vì chính quyền Obama đã tung ra các gói kích cầu cả tỷ đô để đẩy mạnh lượng cầu tại Mỹ qua đó đưa nước Mỹ sớm thoát khỏi vòng khủng hoảng .

Thêm vào đó , từ thời Nixon là tổng thống , Bảng vị vàng đã bị xóa bỏ . điều này có nghĩa rằng tổng giá trị tiền mặt của một quốc gia không còn được đo bằng lượng vàng mà quốc gia đó nắm giữ . Lợi dung điều này , Trung Quốc đã thao túng lượng tiền mặt của đồng Nhân Dân Tệ để nó luôn thấp hơn đồng đô la Mỹ cho dù quy mô của nền kinh tế Trung Quốc có phình to ra như thế nào đi nữa . Đồng nhân dân tệ luôn thấp hơn đồng đô la Mỹ , nghĩa là 1 đồng đô la Mỹ có thể mua nhiều hàng hoá từ Trung Quốc hơn là hàng hoá sản xuất từ Mỹ , điều này rõ ràng là một chiêu bài hỗ trợ xuất khẩu của chính quyền Trung Quốc đối với các doanh nghiệp của họ .

|

Trung Quốc duy trì chính sách Đồng Nhân Dân Tệ yếu

nhằm hỗ trợ xuất khẩu

|

Năm 2014 , 14 năm sau ngày đầu tiên TQ tham gia WTO , GDP danh nghĩa của họ đã lần đầu vượt qua Mỹ nhưng sau đó đã mau chóng lùi xuống hạng 2 , một hồi chuông cảnh tỉnh nước Mỹ với chính sách toàn cầu hóa cực đoan của mình . Nhưng quan trọng hơn , dù có thích hay không thì cả thế giới cũng đang chứng kiến Trung Quốc đang viết nên một câu chuyện thần kỳ của riêng họ , một câu chuyện thần kỳ không kém câu chuyện thần kỳ kinh tế của Nhật Bản và Nước Đức đã viết nên ở thế kỷ trước .

Nhìn sang Việt Nam , các nhà đầu tư thấy một đất nước nhỏ bé hơn nhiều và được lựa chọn đầu tư như một phương án thay thế Trung Quốc để giảm bớt rủi ro hay còn gọi là chiến lược Trung Quốc +1 . Điều này cũng giúp Việt Nam phát triển nhanh chóng trong 10 năm trở lại đây , nhưng thật sự thì chúng ta đã bỏ qua khá nhiều cơ hội phát triển trước đó .

Đầu tiên là thời gian gia nhập WTO , chúng ta đã có thể gia nhập WTO vào năm 2000 nhưng lúc đó Trung Quốc cũng đang ký kết xin gia nhập WTO nên các nhà lãnh đạo của Việt Nam đã chọn một con đường an toàn hơn : đi sau Trung Quốc . Sau khi một quốc gia hơn 1 tỷ dân gia nhập vào WTO , đương nhiên Trung Quốc phải tự điều chỉnh để phù hợp với WTO nhưng chính WTO đã phải tự điều chỉnh rất nhiều để phù hợp hơn với Trung Quốc . Điều này làm thay đổi hàng loạt các tiêu chuẩn gia nhập cho những nước phía sau Trung Quốc bao gồm có Việt Nam , mà phần lớn các sự thay đổi này đều khắc khe hơn . Chúng ta mất một khoảng thời gian khá lâu sau đó để tự điều chỉnh và cuối cùng phải đến năm 2007 thì chúng ta mới đủ tiêu chuẩn gia nhập WTO , 7 năm trễ mất những cơ hội quý giá .

Nếu chúng ta nhanh nhạy hơn , biết nắm bắt cơ hội như Trung Quốc đã làm , thì Việt Nam cũng sẽ không đến nỗi đi sau thế giới nhiều đến như vậy . Những tập đoàn như Samsung đầu tư vào Việt Nam khá trễ khoảng giữa năm 2014 ( tức là sau 7 năm chúng ta gia nhập WTO , đúng bằng khoảng thời gian Trung Quốc gia nhập vào WTO cho đến lúc khủng hoảng kinh tế xảy ra ) . Có lẽ các nhà Lãnh đạo Việt Nam ý thức hơn nên sau WTO , họ đã thúc đẩy hàng loạt các hiệp định quan hệ song phương với các nước trên thế giới .

Đỉnh điểm là việc chúng ta tham dự hiệp định đối tác xuyên thái bình dương TPP mà người khởi xướng là Mỹ , nếu hiệp định này thành công VN sẽ hưởng nhiều ưu đãi nhất trong tất cả các quốc gia thành viên , nhưng có lẽ hiệp định đó đã thất bại nặng nề khi Donald Trump lên nắm quyền .

Nói như thế cũng không có nghĩa rằng chúng ta đánh mất hết cơ hội vươn lên .Bài học của các nước đã và đang vươn mình lên vẫn còn đó , chúng ta chỉ cần lựa chọn đúng con đường và cố gắng phần đấu , Hiện tại Việt Nam nên đầu tư phát triển nhiều vào sản xuất chứ không phải là bất động sản , chính ngành sản xuất sẽ thay da đổi thịt cho Việt Nam bằng con đường xuất khẩu , những tòa nhà chọc trời không khẳng định rằng Việt Nam đang giàu mạnh mà chỉ có chất lượng trong từng sản phẩm mới thể hiện Việt Nam đang đứng ở đâu trên bảng đồ thế giới .

Đầu tiên là thời gian gia nhập WTO , chúng ta đã có thể gia nhập WTO vào năm 2000 nhưng lúc đó Trung Quốc cũng đang ký kết xin gia nhập WTO nên các nhà lãnh đạo của Việt Nam đã chọn một con đường an toàn hơn : đi sau Trung Quốc . Sau khi một quốc gia hơn 1 tỷ dân gia nhập vào WTO , đương nhiên Trung Quốc phải tự điều chỉnh để phù hợp với WTO nhưng chính WTO đã phải tự điều chỉnh rất nhiều để phù hợp hơn với Trung Quốc . Điều này làm thay đổi hàng loạt các tiêu chuẩn gia nhập cho những nước phía sau Trung Quốc bao gồm có Việt Nam , mà phần lớn các sự thay đổi này đều khắc khe hơn . Chúng ta mất một khoảng thời gian khá lâu sau đó để tự điều chỉnh và cuối cùng phải đến năm 2007 thì chúng ta mới đủ tiêu chuẩn gia nhập WTO , 7 năm trễ mất những cơ hội quý giá .

|

| Hiệp Định TPP đã thất bại nặng nề |

Nếu chúng ta nhanh nhạy hơn , biết nắm bắt cơ hội như Trung Quốc đã làm , thì Việt Nam cũng sẽ không đến nỗi đi sau thế giới nhiều đến như vậy . Những tập đoàn như Samsung đầu tư vào Việt Nam khá trễ khoảng giữa năm 2014 ( tức là sau 7 năm chúng ta gia nhập WTO , đúng bằng khoảng thời gian Trung Quốc gia nhập vào WTO cho đến lúc khủng hoảng kinh tế xảy ra ) . Có lẽ các nhà Lãnh đạo Việt Nam ý thức hơn nên sau WTO , họ đã thúc đẩy hàng loạt các hiệp định quan hệ song phương với các nước trên thế giới .

Đỉnh điểm là việc chúng ta tham dự hiệp định đối tác xuyên thái bình dương TPP mà người khởi xướng là Mỹ , nếu hiệp định này thành công VN sẽ hưởng nhiều ưu đãi nhất trong tất cả các quốc gia thành viên , nhưng có lẽ hiệp định đó đã thất bại nặng nề khi Donald Trump lên nắm quyền .

Nói như thế cũng không có nghĩa rằng chúng ta đánh mất hết cơ hội vươn lên .Bài học của các nước đã và đang vươn mình lên vẫn còn đó , chúng ta chỉ cần lựa chọn đúng con đường và cố gắng phần đấu , Hiện tại Việt Nam nên đầu tư phát triển nhiều vào sản xuất chứ không phải là bất động sản , chính ngành sản xuất sẽ thay da đổi thịt cho Việt Nam bằng con đường xuất khẩu , những tòa nhà chọc trời không khẳng định rằng Việt Nam đang giàu mạnh mà chỉ có chất lượng trong từng sản phẩm mới thể hiện Việt Nam đang đứng ở đâu trên bảng đồ thế giới .

Trương Trung Hiếu